L’azienda del Gruppo Volkswagen dedicata al business delle batterie, con sede a Salzgitter (Germania), PowerCo SE, pianifica l’introduzione di un processo produttivo completamente nuovo nelle proprie gigafactory in Europa e in Nord America. La nuova tecnologia incrementerà in modo significativo l’efficienza e la sostenibilità della produzione in serie di celle batteria.

PowerColavora per industrializzare il processo di rivestimento a secco (il cosiddetto Dry Coating), che dovrebbe consentire una riduzione del consumo energetico di circa il 30%; i test interni hanno già dato esito positivo. Insieme a Koenig & Bauer AG, costruttore tedesco di macchine per la stampa, PowerCo svilupperà ulteriormente e industrializzerà il processo di Dry Coating.

Thomas Schmall, Membro del Consiglio di Amministrazione del Gruppo Volkswagen con responsabilità per la Tecnologia e Presidente del Consiglio di Sorveglianza di PowerCo SE: “Il nostro obiettivo è produrre batterie sostenibili a costi competitivi”.

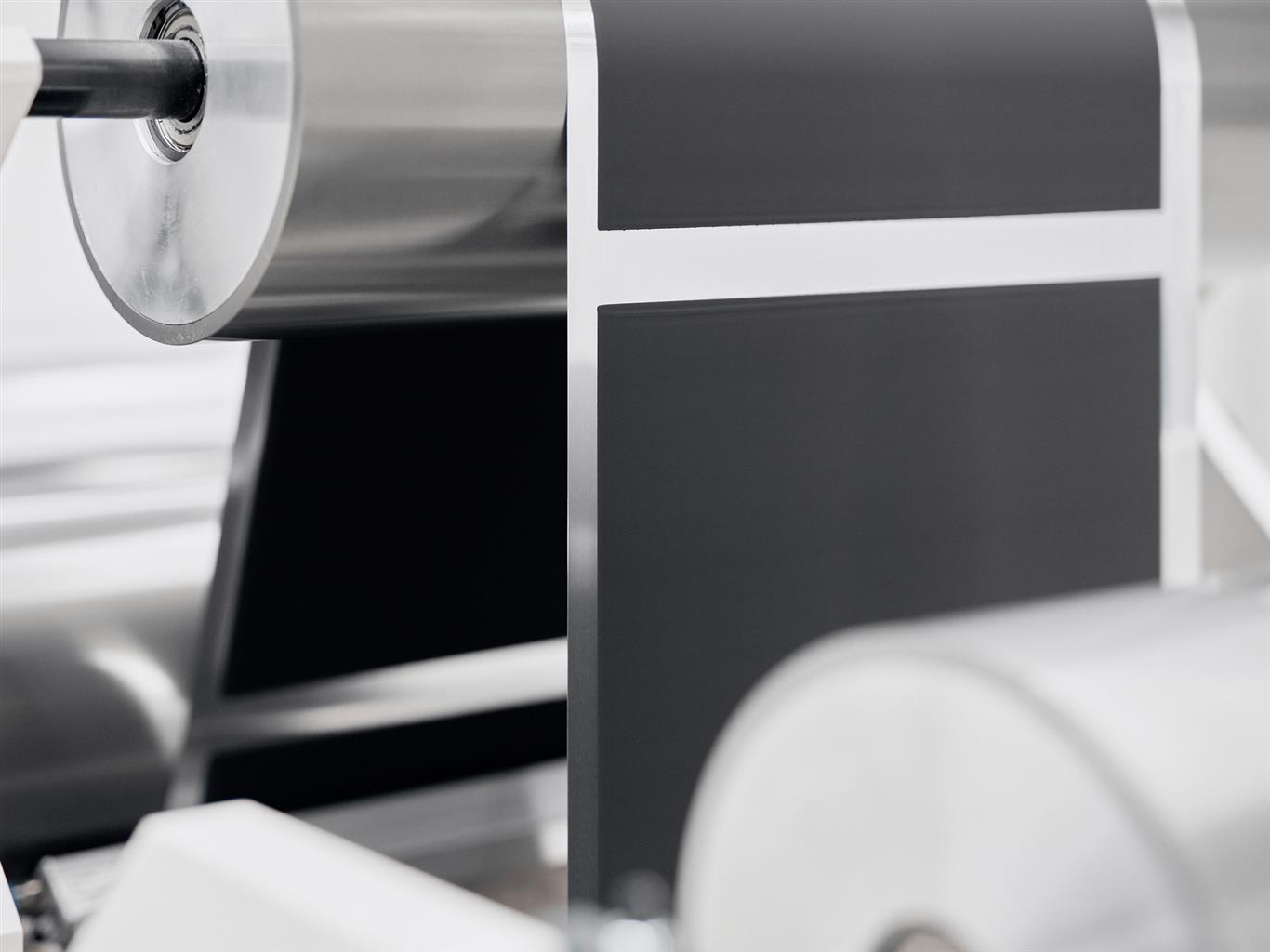

Per raggiungerlo, PowerCo e Koenig & Bauer hanno firmato un accordo di sviluppo congiunto. Insieme metteranno a punto una pressa a rulli per il rivestimento a polvere degli elettrodi su larga scala. La procedura di Dry Coating consente di produrre elettrodi eliminando le fasi di rivestimento ‘a umido’ e successiva essicazione, che comportano costi elevati. Con il nuovo procedimento, la parte più dispendiosa dal punto di vista energetico della produzione di celle e l’utilizzo di solventi chimici non sono più necessari. PowerCo sta già testando e ottimizzando la tecnologia in una linea pilota presso uno dei propri laboratori nel nord della Germania. In qualità di azienda specializzata nei processi di stampa, Koenig & Bauer svilupperà una macchina per la verniciatura a polvere industriale.

Secondo le stime di PowerCo, la nuova tecnologia ha il potenziale per risparmiare circa il 30% di energia e il 15% di spazio all’interno dell’impianto e, quindi, centinaia di milioni di euro in costi di produzione all’anno.

Polvere al posto dell’impasto: le caratteristiche del processo di rivestimento a secco

Gli elettrodi (catodo e anodo) sono il fulcro della cella batteria; ne definiscono, tra le altre cose, la densità energetica e le prestazioni. Nella moderna produzione industriale di elettrodi, i materiali che compongono la batteria sono mescolati con additivi e solventi liquidi fino a formare un

impasto umido (miscelazione). Successivamente, vengono applicati su lamine di rame o alluminio (rivestimento), quindi ‘asciugati’ (essiccazione) e arrotolati (calandratura).

Il procedimento di rivestimento a secco di PowerCo consente di calandrare i materiali di base in polvere direttamente sulla lamina, analogamente a quanto avviene in un processo di stampa. In questo modo si eliminano due delle quattro fasi del processo di produzione degli elettrodi. La verniciatura a polvere è applicata alla lamina in uno strato estremamente fine e uniforme, sottile come un capello. Ciò garantisce un’eccellente densità energetica e un lungo ciclo di vita, migliorando al contempo la capacità di ricarica rapida della batteria.